Nuevo concepto multifuncion

La empresa Mekatech, situada en Lakunberri, es referente a nivel mundial en el mecanizado de piezas de gran dimensión de alta precisión y exigencia para el sector eólico. Sus productos, además del mercado nacional, son exportados a numerosos países como Alemania, Dinamarca, USA y Brasil. En la cartera de clientes de Mekatech se encuentran los principales OEMs del sector eólico.

Mekatech desarrolla sus propios utillajes y sistemas de amarre, elabora sus procesos de mecanizado y realiza las inspecciones NDT y medición completa de piezas acabadas mediante metrología láser.

El sector de la energía eólica es un sector en permanente evolución. En este momento el desarrollo tecnológico del sector está orientado al crecimiento de la potencia generada. Actualmente los principales fabricantes de generadores centran sus esfuerzos en el desarrollo de modelos capaces de dar respuesta a la expansión de la eólica marina, para seguir desarrollando mayores potencias. Fruto de esta evolución surgen nuevos componentes que requieren la combinación de diferentes procesos de mecanizado para su fabricación.

Siendo conscientes de esta tendencia, la compañía Mekatech ha decidido colaborar con Soraluce y desarrollar un nuevo concepto de máquina fresadora multifunción, capaz de ejecutar operaciones de fresado-mandrinado y torneado en una misma máquina, y que posibilita el mecanizado de nuevos componentes, no existentes en su cartera de productos, como los alojamientos de rotores de aerogeneradores offshore.

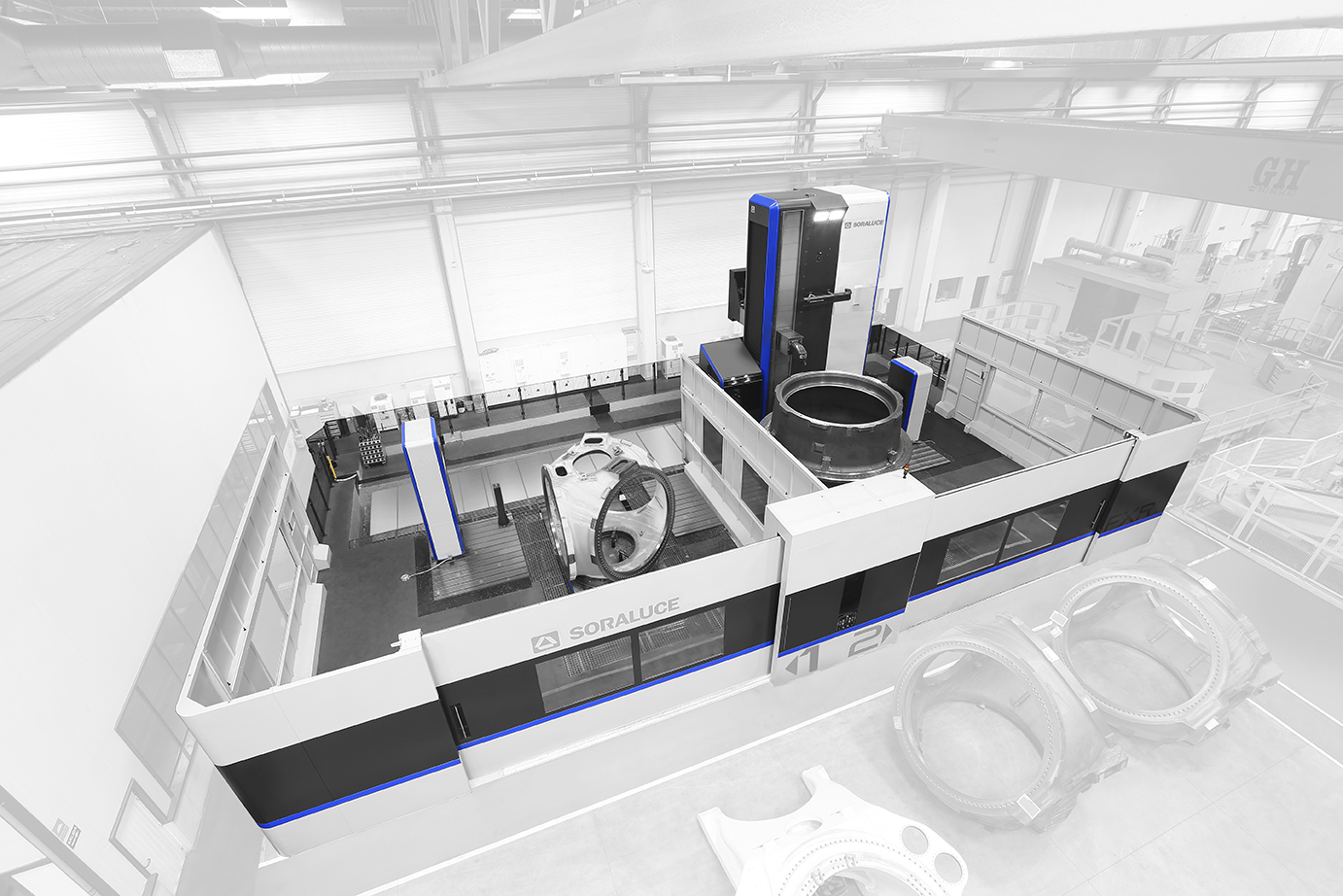

La máquina desarrollada es una fresadora SORALUCE FXR 16000 Multitask. Cuenta con 6500mm de recorrido vertical y 1900mm de transversal, con una potencia de fresado de 70 kW y dos zonas de trabajo. En la primera de las zonas, la máquina dispone de una mesa rototraslante de 3000x2500mm V:2500mm con capacidad de carga para 60 Tn. La segunda zona cuenta con una mesa multifunción de ø 3500 mm, 2500mm de movimiento lineal y 50 Tn de capacidad de carga, capaz de suministrar hasta 106kW de potencia para realizar las operaciones de torneado necesarias, y que alcanza 120 Rpm de velocidad. En esta segunda zona de trabajo pueden voltearse piezas superiores a ø7000mm.

Se trata de una máquina de última generación que representa una nueva categoría de máquinas dentro del segmento de las máquinas fresadoras de columna móvil. La posibilidad de combinar operaciones de fresado y torneado en una misma máquina le confiere una flexibilidad inexistente en esta tipología de fresadoras, gracias a lo cual es posible mecanizar piezas estructurales como bujes y bastidores, así como completar el mecanizado de grandes componentes de revolución combinando operaciones de fresado y torneado en una sola máquina.

El grado de personalización es alto, no sólo por el hecho de incorporar la funcionalidad de torneado en una máquina de estas características, también por el equipamiento necesario en una máquina de este tipo, como son los cabezales de tornear, diseñados a medida de las nuevas piezas objetivo.

En este sentido, el planteamiento realizado es único, y puede ser suministrado por un número muy reducido de fabricantes que avalen la experiencia suficiente en el diseño y fabricación de fresadoras y tornos. Soraluce se encuentra en este reducido grupo de fabricantes de máquina herramienta.

La solución ha sido construida sobre la plataforma de la fresadora SORALUCE FXR, una máquina de nueva generación, ganadora del premio Red Dot por su innovador diseño, que incorpora un nuevo concepto de diseño en el que las necesidades del operario son un aspecto esencial, proporcionando un mayor nivel de ergonomía y seguridad, lo cual es un requisito indispensable para el éxito de la fabricación avanzada. Este enfoque permite optimizar totalmente el potencial de la alta tecnología de las máquinas para proporcionar una solución que lleve asociado el máximo nivel de productividad posible.

Además la máquina incorpora las últimas tecnologías desarrolladas por Soraluce con funciones innovadoras como:

- Innovador Sistema DAS, un dispositivo capaz de aumentar activamente la rigidez de la máquina incrementando la capacidad de corte hasta en un 300%. El sistema provee un efecto amortiguador que reduce el riesgo de inestabilidad de mecanizado o chatter. Se trata de una tecnología única en el mercado que sólo es posible encontrar en las maquinas Soraluce (Patente europea EP 3017911). Este innovador sistema ha sido premiado con el European Quality Innovation of the Year 2015 y Best of Industry award 2015.

Las funciones del sistema han sido evolucionadas y ampliadas al sistema DAS+, el cual incorpora una serie de sensores que supervisan la vibración de la máquina en tiempo real, y que permite monitorizar el proceso de mecanizado. Los algoritmos de control de proceso optimizan automáticamente las condiciones de corte, a partir de las señales adquiridas, modificando los parámetros de trabajo de la herramienta para mejorar la estabilidad y maximizar la productividad.

- Ram Balance, sistema de compensación dinámico de la flexión del carnero, patentado a nivel mundial por Soraluce (WO 2010/072856) que garantiza la precisión geométrica en todo el campo de trabajo del carnero.

Este sistema permite mejorar la precisión reduciendo el error geométrico derivado de la flexión del carnero. Dicha flexión está afectada por el peso de los cabezales y es especialmente útil cuando, como en este caso, la máquina está equipada con varios cabezales diferentes, haciendo de este sistema un equipamiento imprescindible.

- Adaptive control, que supervisa la potencia consumida durante el proceso para ajustar automáticamente la velocidad de avance, mejorando así la eficacia del proceso, y reduciendo el tiempo de mecanizado. El sistema no requiere la ejecución anterior del proceso como aprendizaje lo que facilita su uso e incrementa su aplicabilidad al mecanizado de piezas unitarias.

- DHC, un sistema de auto-calibración que aumenta la precisión de posicionamiento de la herramienta cuando se emplean cabezales orientables, que compensa los errores inherentes al cabezal.

- Se trata de una máquina eco-eficiente y cuenta con funcionalidades exclusivas como el sistema sleep mode, que permite el ahorro de energía gracias a la desconexión de elementos periféricos durante los momentos de espera como por ejemplo la carga-descarga de pieza o durante el mantenimiento. Se trata de una función que es configurable por el usuario por lo que puede ser adaptado al modo de uso de cada cliente.

La fresadora-mandrinadora multitask SORALUCE FXR 16000 es además una máquina 4.0 con un completo paquete de monitorización basado en el cloud computing y que permite a Mekatech conocer el estado de la máquina y del proceso desde cualquier ubicación. Esta funcionalidad permite controlar la situación, en tiempo real, de indicadores de máquina tales como el programa en curso, herramientas en uso, velocidad de ejes y cabezales, etc.

Las fresadora-mandrinadora multi-función serie FXR es una máquina de avanzada tecnología que aporta una versatilidad excepcional, altas prestaciones y altos niveles de producción. Se trata de una máquina que ha sido configurada para lograr la mayor flexibilidad en el proceso, una arquitectura rígida, así como una gran precisión en el mecanizado de componentes de gran dimensión, que permite una fácil y rápida adaptación a diferentes operaciones de mecanizado y tipología de piezas.

Mekatech ha confiado en Soraluce por la fiabilidad que ofrecen sus máquinas, gama de potencias, rigidez, flexibilidad y experiencia en el sector eólico. La amplia gama de cabezales de fresado-mandrinado de Soraluce ofrece una solución personalizada para cada aplicación-operación y cambio automático de cabezales y herramientas, minimizando tiempos de parada por cambio de cabezal/herramienta.